Tensions et contraintes résiduelles dans la fabrication métallique additive

Mémoire Scientique Recherche- Axe :

- Structures et matériaux innovants

- Site :

- Lille

- Nature :

- Mémoire Scientique Recherche

- Personne(s) encadrante(s) :

- Anne Mouftiez

Contexte :

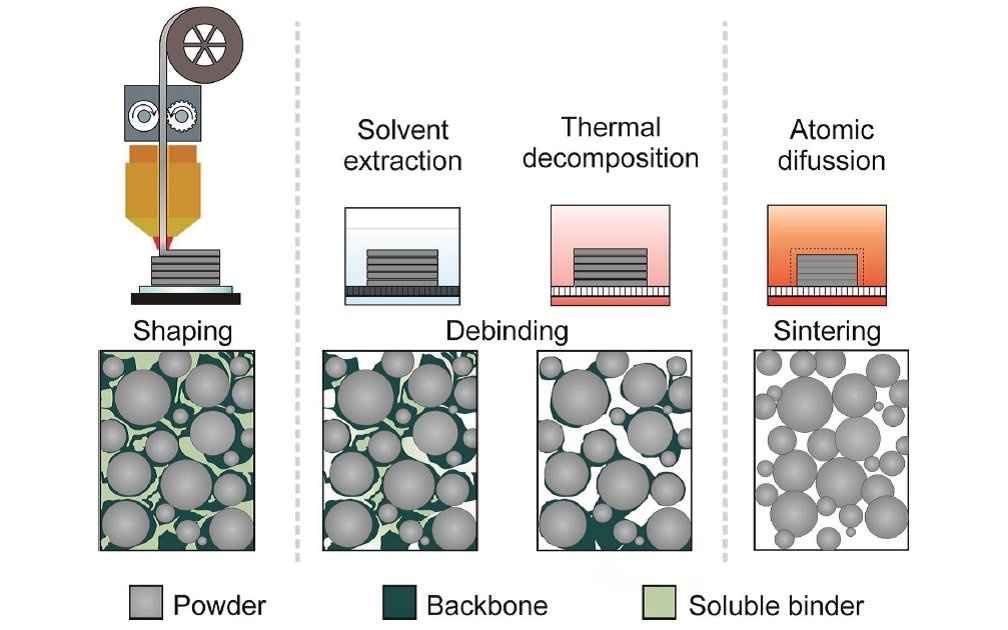

La fabrication de filaments fondus peut être utilisée pour la fabrication d’additifs métalliques selon le procédé suivant. La pièce est mise en forme par extrusion d’un fil composite constitué de particules métalliques noyées dans une matrice polymère. La forme dite « verte » est déliée, ce qui signifie que la matrice polymère est retirée. Ensuite, les particules métalliques sont frittées, ce qui produit une contraction qui représente environ 1/3 du volume de départ.

L’un des principaux enjeux de la fabrication additive de pièces métalliques est de produire des pièces de taille et de dimensions précises. Bien que les déplacements dans le plan des outils de fabrication (têtes d’extrusion, buses de dépôt et canons à électrons ou à laser) soient bien contrôlés et que la taille des joints soit très petite, les grandes variations de température qui se produisent localement au cours du processus génèrent des changements de volume du matériau qui, à leur tour, produisent des contraintes résiduelles. Ces dernières, en particulier dans les procédés de fusion en une étape (fusion et dépôt sélectifs), peuvent entraîner de grandes déformations ou même des fissures dans les pièces fabriquées.

Problématique :

Dans les procédés en deux étapes qui utilisent le frittage pour consolider la pièce métallique, les contraintes ou les déformations résiduelles ne devraient pas se produire de la même manière puisque la phase de matériau qui a subi le processus d’extrusion est éliminée lors du déliantage. Cependant, les expériences réalisées à l’ICAM montrent que certaines déformations de la géométrie sont produites tout au long du processus. Afin d’élucider les mécanismes de ces déformations, les deux étapes du processus doivent être étudiées.

– Premier frittage, et ses conséquences sur les contraintes et déformations résiduelles dans les pièces produites à partir d’un seul matériau d’une part et de deux matériaux (les particules métalliques et les particules céramiques qui sont utilisées comme échafaudage dans le processus de fabrication des additifs) d’autre part.

– Ensuite, l’extrusion de fils composites. En fait, si les coutures ne suivent pas exactement le schéma de dépôt prévu, la densité des particules métalliques peut varier par rapport aux attentes et des déformations peuvent être produites.

Programme de travail

Les deux processus doivent être documentés par un examen de la littérature. Les expériences doivent être réalisées sur une machine Markforged qui ne permet pas de modifier les paramètres d’extrusion. Il est donc proposé d’étudier cette question en fabriquant des pièces de même géométrie mais de parcours de construction différents. Ces pièces doivent également permettre la fabrication avec et sans interface avec le matériel d’échafaudage. Enfin, les pièces doivent être fabriquées à partir de deux alliages métalliques différents, dont l’un est un acier à outils qui est soumis à des changements de volume assez importants lors du traitement thermique. Les expériences seront conçues comme la suite d’une étude précédente commencée au cours du premier semestre 2020.

Les matériaux utilisés dans les fils de construction seront caractérisés, ainsi que la microstructure des pièces, à chaque étape du processus de fabrication (microdureté, microscopie optique et électronique à balayage). L’analyse des contraintes résiduelles sera réalisée en collaboration avec le LGEEM (IUT A, Villeneuve d’Ascq) à l’aide d’un proto dispositif XRD.

- Compétences requises :

-

Les candidats doivent avoir des compétences en science des matériaux (une formation en métallographie serait un atout), et au moins en CAO. La capacité d'utiliser le logiciel FEM pour modéliser les déplacements, les contraintes et les stress survenant au cours du processus serait appréciée.